Présentation de la société

La société AUTEC a été créée en 1992 par M. Guy LAFON et M. Alain LESPINE.

Elle est spécialisée dans la viabilité hivernale et la propreté urbaine.

Dès sa création, elle se positionne comme soucieuse de l’environnement et développe des machines qui diminuent la consommation de sel et son impact sur l’environnement.

L’entreprise pèse aujourd’hui 140 millions d’euros de chiffre d’affaires et la notoriété de la société s’appuie sur des valeurs durables et responsables, une implantation nationale et internationale ainsi que sur des produits innovants.

La société AUTEC à Aurillac dans le CANTAL

Un contexte écologique et économique :

Dans une démarche d’amélioration continue et dans le cadre de la construction d’un nouveau bâtiment de production, la société AUTEC a décidé d’automatiser et de sécuriser ses opérations de décapage, de passivation et de rinçage.

Pour ce faire, elle a confié à PICKLING-SYSTEMS l’étude et la réalisation d’un nouvel atelier de traitement de surface avec la mise en place d’une cabine de décapage/passivation automatique de type ‘’ROTABOX – PS 800’’.

Par ce biais, la quasi-totalité de la production est traitée sans intervention humaine.

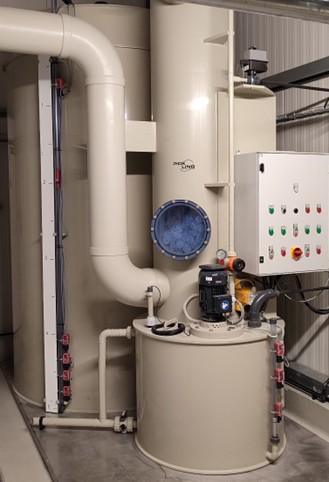

Afin de réduire son impact environnemental, la société AUTEC a profité de ces travaux pour confier à PICKLING-SYSTEMS la mise en place d’un évaporateur sous vide en ‘’ZERO REJETS’’ pour le traitement des eaux de rinçage issues du process de traitement chimique de sa production.

Composition de l’installation de décapage :

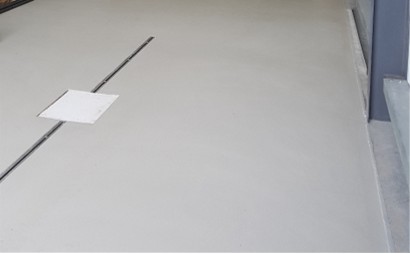

- Le traitement anti-acide des sols :

Afin de respecter les exigences des différents arrêtés préfectoraux et notamment les exigences de l’AGENCE DE L’EAU, les sols des ateliers de décapage doivent être revêtus de résines étanches et résistantes aux attaques chimiques des produits de traitement de surfaces.

PICKLING-SYSTEMS a mis en œuvre dans le local technique et dans l’aire de rinçage, un mortier Polyuréthane-ciment avec un système de caniveau/puisard permettant de respecter ces contraintes et de collecter les flux liquides.

- Mise en place d’une installation de décapage automatique de type ‘’ROTABOX PS 800’’:

Cette machine a été conçue pour optimiser les opérations de décapage, passivation, rinçages intermédiaires et finaux de pièces mécano-soudées réalisées en acier inoxydable. Le traitement de décapage, passivation, rinçage intermédiaire et final se fait dans une cabine de traitement de manière automatique et sans intervention humaine. Par ce biais, les risques de maladies professionnelles et d’accidents de travail sont limités au minimum.

Cette technique permet de combiner à la fois productivité, sécurité, écologie et économie.

Cabine de décapage ‘’ROTABOX’’

Cabine de décapage ‘’ROTABOX’’ avec une trémie de salage prête à être décapée

Machine de process ‘’ROTASPRAY PS 800’’

Pour le traitement des gaz et vapeurs (toxiques et corrosifs) produits pendant les phases de traitement, l’installation est munie d’un système de ventilation avec laveur de gaz permettant de respecter les normes de rejets stipulées par les différents arrêtés préfectoraux.

Laveur de gaz de la cabine de traitement ‘’ROTABOX’’

Résultat de traitement de la trémie de salage

- Mise en place d’un évaporateur ‘’KMU LOFT’’ modèle ‘’PROWADEST P60’’:

Afin de réduire son impact environnemental, la société AUTEC a profité de ces travaux pour confier à PICKLING-SYSTEMS la mise en place d’un évaporateur sous vide en ‘’ZERO REJETS’’ pour le traitement des eaux de rinçage issues du process de traitement chimique de sa production. Par ce biais, elle réduit considérablement son impact environnemental.

Evaporateur sous vide KMU LOFT P60

Les principaux avantages de ce type d’installation :

- – L’opérateur n’est plus en contact avec les acides de décapage et de passivation.

- – Diminution des quantités d’eau de rinçage à retraiter par intégration d’un système de rinçage en cascades.

- – Possibilité de mise en température (30° C) du décapant pour réduire les temps de traitement.

- – Les coûts d’exploitation de l’installation sont nettement inférieurs par rapport à un traitement manuel au gel décapant (traitement automatique en circuit fermé).

- – L’installation répond aux conditions de stockage prescrites par ‘’ l’arrêté préfectoral du 26 septembre 1985 ‘’ (cuves de stockage à doubles parois).

- – Conformité par rapport aux exigences de la CARSAT et AGENCE DE L’EAU pour limiter les risques de maladies professionnelles.

- – Limiter au mieux les consommations de produits de traitement.

- – Limiter au mieux les interventions humaines.

- – Assurer au personnel un maximum de sécurité lors du traitement des pièces.

- – Respecter la législation en termes de rejets atmosphériques.

- – Possibilité d’obtention d’aides financières.