Pour être en conformité avec la législation en vigueur, SIMON GROUP a fait appel à PICKLING SYSTEMS pour la réalisation d’un atelier de décapage complet avec sol en résine antiacide et résistant aux chocs mécaniques, d’une ventilation d’ambiance ainsi que l’installation d’un évaporateur sous vide qui permet un rejet « zéro déchet ».

La société SIMON GROUP à DIVATTE SUR LOIRE dans le Loire-Atlantique

Présentation de la société

La société SIMON GROUP est spécialisée dans la fabrication de matériel destiné à la culture maraîchère. L’entreprise est un des leaders du marché grâce à son savoir-faire et à ses valeurs qui place au cœur de ses priorités, la satisfaction client.

Contexte :

Les modes de pensées au sein du groupe ont évolué et ont placé au cœur de toutes les préoccupations, l’enjeu environnemental. Afin de répondre à cette demande PICKLING SYSTEMS a installé un évaporateur sous vide qui permet à l’entreprise de se diriger vers une politique zéro rejet et ainsi réduire de façon significative leur consommation d’eau. De plus, le caractère automatique de cette installation augmente considérablement la sécurité des opérateurs, qui ne sont plus en contact avec les produits chimiques.

Hall de décapage résiné et ventilé chez SIMON GROUP

Evaporateur sous vide installé chez SIMON GROUP

Fonctionnement de l’évaporateur :

L’effluent issu du rinçage des pièces après décapage est collecté dans un puisard à l’aide d’une pompe pneumatique résistante aux acides. L’évaporateur transfère ces eaux dans une cuve de stockage double enveloppe de 3 m3 de deux façons :

- Avec une mise en route manuelle de l’évaporateur.

- Avec un lancement de cycle automatique.

Ces effluents acides et chargés seront envoyés vers une cuve de neutralisation. La neutralisation de l’effluent se fait dans cette cuve par le biais d’une pompe de dosage et sa régulation pH. Lorsque le pH dépasse la valeur de consigne, l’injection de neutralisant s’arrête et l’évaporateur se remplit, chauffe l’effluent et démarre son cycle de concentration. Le temps de concentration est réglé à la mise en service de la machine et suivant le rapport d’analyse de l’effluent à traiter.

Pendant son cycle, l’eau distillée se déverse dans un pot de reprise qui transfère le distillat dans une cuve de stockage de 3 m3.

En fin de cycle, les résidus de la distillation (les concentrats) sont envoyés dans un GRV de stockage pour envoi en destruction. Ces concentrats représentent environ 6% du volume d’effluent traité.

Pour maintenir le faisceau tubulaire de l’évaporateur propre, un cycle de lavage (acide puis basique) est automatiquement et régulièrement lancé.

La cuve de stockage des distillats est équipée d’une pompe de distribution pour alimenter un nettoyeur H.P. (spécial eau déminéralisée) servant au rinçage des pièces décapées.

Les principaux avantages de ce type d’installation sont les suivants :

- Fonctionnement automatique.

- Zéro rejet par l’utilisation du distillat pour les opérations de rinçage.

- Réduction importante de la consommation d’eau de ville.

- Réduction importante des coûts de destruction.

- Aides financières par l’agence de l’eau.

a

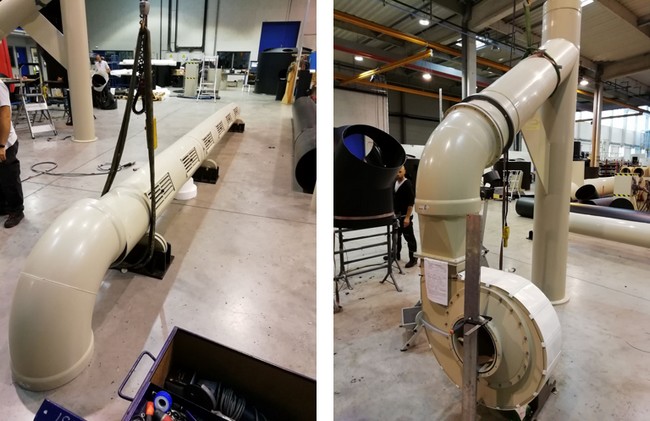

Système de ventilation d’ambiance en cours d’assemblage

Les vapeurs acides provenant des traitements par pulvérisation sont captés par le plénum d’aspiration, puis rejetés à l’atmosphère après passage par un séparateur à gouttes (dévésiculeur).

Les équipements de cette installation peuvent être subventionnés par :

- La CARSAT pour la partie ventilation

- L’Agence de l’eau pour la partie revêtement anti-acide et la partie évaporateur sous vide.